«Siento que Tecpetrol me formó para esto», subraya Matías Farina para referirse al desafío profesional que significó liderar la perforación de Fortín de Piedra. Podría ser un buen eslogan marketinero. Pero no da la impresión de que el gerente de Perforación y Workover de Tecpetrol persiga esa meta discursiva. Parece, en todo caso, una reflexión indulgente de aquel que enfrentó con éxito la mayor prueba profesional de su carrera. Fornido, empático y con una buena dosis de verborragia, en 2017 Farina sentía que, por fin, había ordenado su vida familiar. Después de vivir en distintos puntos del país, se acababa de instalar en Buenos Aires con su mujer y dos pequeños hijos. Hasta tenía tiempo de presenciar los sábados de rugby en CUBA, el club donde practicó el deporte desde su juventud. Todo cambió, sin embargo, en febrero de ese año. «Me acuerdo que me llamó mi jefe y me dijo: ‘Tenemos que entrar en el no convencional. Vamos a perforar con seis equipos en simultáneo. Queremos liderar esto’», rememora. Esto era Vaca Muerta

«Sabía que había que armar un buen equipo de trabajo. Por eso traje gente propia de otras áreas con las que ya había trabajado. Muchos company man (el responsable de Tecpetrol en cada pad de perforación) tal vez no tenían experiencia en el no convencional, pero para mí la clave está en la actitud de la gente. Si existe eso, se aprende todo», enfatiza Farina en diálogo con TRAMA, que lo entrevistó en Neuquén capital.

Uno de los company man que reclutó Farina fue Juan Pablo Murillo, un salteño formado en Tartagal, donde Tecpetrol desarrolló en el pasado un importante yacimiento de gas como Aguaragüe. De rostro pétreo y rasgos angulosos, la trayectoria profesional de Murillo registra una parábola interesante: de familia de carpinteros, se interesó por la política partidaria (llegó a ser concejal de la localidad), hasta que hace 12 años ingresó en Tecpetrol y se especializó en la perforación de pozos complejos como los de la Cuenca del Noroeste. Los de Vaca Muerta son completamente distintos por su diseño técnico, pero comparten el mismo nivel de dificultad.

Presión adicional

«Nos capacitaron especialmente en el área de seguridad con la incorporación de un sistema de perforación con presión controlada, MPD (por su nombre en inglés Managed Pressure Drilling), para lo cual se contrató a una empresa consultora y compramos un simulador para Vaca Muerta», explica Murillo desde uno de los trailers de la base del equipo H&P 211, su segunda casa, donde pasa tres de cada cuatro semanas por mes. «Los entrenamos muy bien porque sabíamos que era un desafío muy complejo, sobre todo para los primeros pozos», refuerza Farina.

Es que la perforación de Vaca Muerta en la zona de Fortín de Piedra no fue sencilla. Al menos cinco pozos debieron ser abandonados frente a la imposibilidad de lidiar con la presión adicional proveniente de Quintuco, una de las formaciones que hay que atravesar para llegar a la roca generadora. Tecpetrol resolvió ese inconveniente de forma costosa, pero segura: incorporó una cuarta cañería al casing para evitar deformaciones y cambios de presión. Hoy los pozos horizontales con una rama lateral de hasta 2.800 metros y 34 etapas de fractura registran una producción inicial de hasta 500.000 metros cúbicos diarios (m3/d) de gas. Son números sorprendentes, que nadie avizoraba cuando se lanzó el proyecto.

Al margen de esos buenos resultados, Tecpetrol sigue testeando nuevas alternativas. Acaba de perforar dos pads de tres pozos cada uno que se terminaron con high density completion mediante fracturas con 12.000 toneladas de arena por pozo. El objetivo es elevar la EUR, la cantidad de hidrocarburos recuperada a lo largo de la vida útil de la perforación.

Metas

Cuando se decidió sumar una cuarta tubería al casing, Farina tuvo que defender la decisión varias veces ante el board completo de Techint. «Hasta a mí me sorprendió la capacidad de reacción del Grupo y de la compañía. En ese sentido, me sentí muy apoyado. La manera de poder entregar pozos sin fallas era ésta. La compañía optó por invertir un poco más pero sabiendo que se podía llegar a determinados tiempos de perforación. Por suerte, y con trabajo, pudimos alcanzar primero la meta de 30 días por pozo (arrancaron arriba de 40) y ahora, en los últimos cuatro, tardamos 29 días», analiza el ejecutivo.

«Podemos bajar los plazos a 27 o 26 días y con un cambio de tecnología podríamos estar en 25 o 24 días», agrega.

A lo que se refiere es a incorporar equipos con mayor presión de bombeo. Tecpetrol utiliza rigs de 5.000 psi. «Las empresas en EE.UU. están perforando con equipos de 7.500 psi. Todos están migrando en esa dirección porque, además de ir más rápido, permiten hacer una rama horizontal más larga de hasta 3.500 metros. Aprendimos mucho operativamente, pero la clave acá es el proceso industrial», destaca.

Time to market

Martín Bengochea, gerente de Planificación, Logística y Proyecto, complementa que a diferencia de lo que ocurre en la mayoría de las operadoras, donde el cronograma de trabajo está determinado por el sector de perforación, «al cual el resto debe adecuarse», Tecpetrol creó una unidad de planificación específica, más robusta, para desarrollar Fortín de Piedra. «Fue una decisión estratégica para encarar una planificación integrada», puntualiza el directivo.

Serio, diligente y tranquilo, Bengochea se mueve como una especie de «asesor» o «fuente de información» para la toma de decisiones. Los altos mandos de la compañía son capaces de llamarlo a último momento para repasar los números financieros del proyecto. «Bajo mi equipo está la planificación y la programación, la parte de planeamiento financiero, el control de gestión y la logística. En cierto modo, por cómo funcionamos, somos una especie de consultoría porque además hacemos proyecciones y evaluaciones económicas», define.

Frente al agresivo time to market trazado por Tecpetrol –Fortín de Piedra pasó de casi 0 a 17,5 MMm3/d de gas en apenas 18 meses–, su gerencia funcionó como dique para contener y modular las múltiples variables del proyecto. «Rápidamente hubo consenso en la compañía para llevar adelante la planificación integrada, porque necesitábamos mirar toda la película completa. Sabíamos que tomar una decisión iba a tener un impacto fuerte en todo el resto del negocio», relata el ejecutivo. «La operación en Vaca Muerta tiene elementos diferentes de las convencionales. Por ejemplo, no es lo mismo pasar de un pad a perforar otro en un campo no convencional porque existen implicancias en el mapa de desarrollo, en las interferencias entre los pozos perforados (cómo evitar la problemática del parent child que supone la completación de un pozo pegado a otro), la disponibilidad de equipamiento, incluso hasta el impacto que todo esto tiene en la planta de tratamiento», enumera Bengochea.

Articulación

Fue clave, desde el minuto uno, mejorar los vasos comunicantes entre las distintas unidades de la compañía sobre la base de una gestión industrial de optimización de procesos. «Desde el inicio se realizan reuniones semanales con los sectores involucrados. Enviamos un cronograma a todos, les informamos las fechas críticas o los cambios decididos. Esto es clave para ver semana a semana cuándo se lanza la perforación de un pad, cuándo termina, cuándo arrancan las fracturas o cuál es la fecha de puesta en marcha», describe.

Farina refuerza el punto y admite que no fue sencillo. Cualquiera que haya estado en una locación petrolera sabe que, por lo general, los líderes del equipo de perforación no son del todo propensos a incorporar nuevos paradigmas. Es una deformación natural en operarios que saben que cualquier error en el pozo se paga caro.

«Recorrimos todas las locaciones. Nos quedábamos hasta las 4 de la mañana en un equipo y a las 7 nos levantábamos para ir a otro. Hablamos con todos los frentes, a los seis rigs y a los dos sets de fractura, convencimos a cada company man de que se podían lograr resultados con este modelo de gestión industrial. Y lo logramos», concluye el gerente de Perforación y Workover. ×

En la cocina del perforador

Pablo Iuliano es, en términos oficiales, el gerente regional de Tecpetrol para la Cuenca Neuquina. Pero en la práctica bien puede ser considerado uno de los arquitectos de Vaca Muerta. Es que, si existiera un rankingde horas/hombre invertidas en el play, probablemente lo lideraría. Iuliano pasó los últimos siete años de su carrera abocado al deriskeo del yacimiento no convencional. Primero en YPF, donde fue uno de los gerentes a cargo de la explotación en Loma Campana, y ahora en Tecpetrol, enfocadísimo en Fortín de Piedra.

En la entremesa de una cena con este cronista en la ciudad de Neuquén, Iuliano explica el modelo de gestión industrial aplicado para reducir los costos de desarrollo en Fortín de Piedra. «Nos metimos en la cocina del fracturador y del perforador. Y empezamos a medir tiempos y analizar los datos. Luego los llamamos y les hicimos una devolución sobre lo que estábamos observando y sobre las mejoras que podrían aplicarse para elevar la eficiencia», indica Iuliano en diálogo con TRAMA.

La instrumentación de un abordaje

diferencial, más propio de la siderúrgica que del petróleo, permitió

deconstruir algunas prácticas en la industria que parecían intuitivas y hasta

lógicas. «Al momento de fracturar un pozo, las empresas siempre están pensando

que necesitan más bombas, cuando la realidad es que uno pasa dos horas y media

de bombeo y otras cuatro horas para arrancar el bundle», grafica el

ejecutivo. «El tiempo más barato para ahorrar son esas cuatro horas. Así surgió

el concepto de máquina crítica, del que se desprende, por ejemplo, que lo más

relevante es cuál es el tiempo efectivo del equipo fracturador. Lo mismo para

una unidad de drilling.

Así fue como logramos bajar de cuatro horas a una el tiempo entre etapas.

Ordenamos el proceso, lo hicimos más visible para todo el mundo», detalla el

gerente de Tecpetrol.

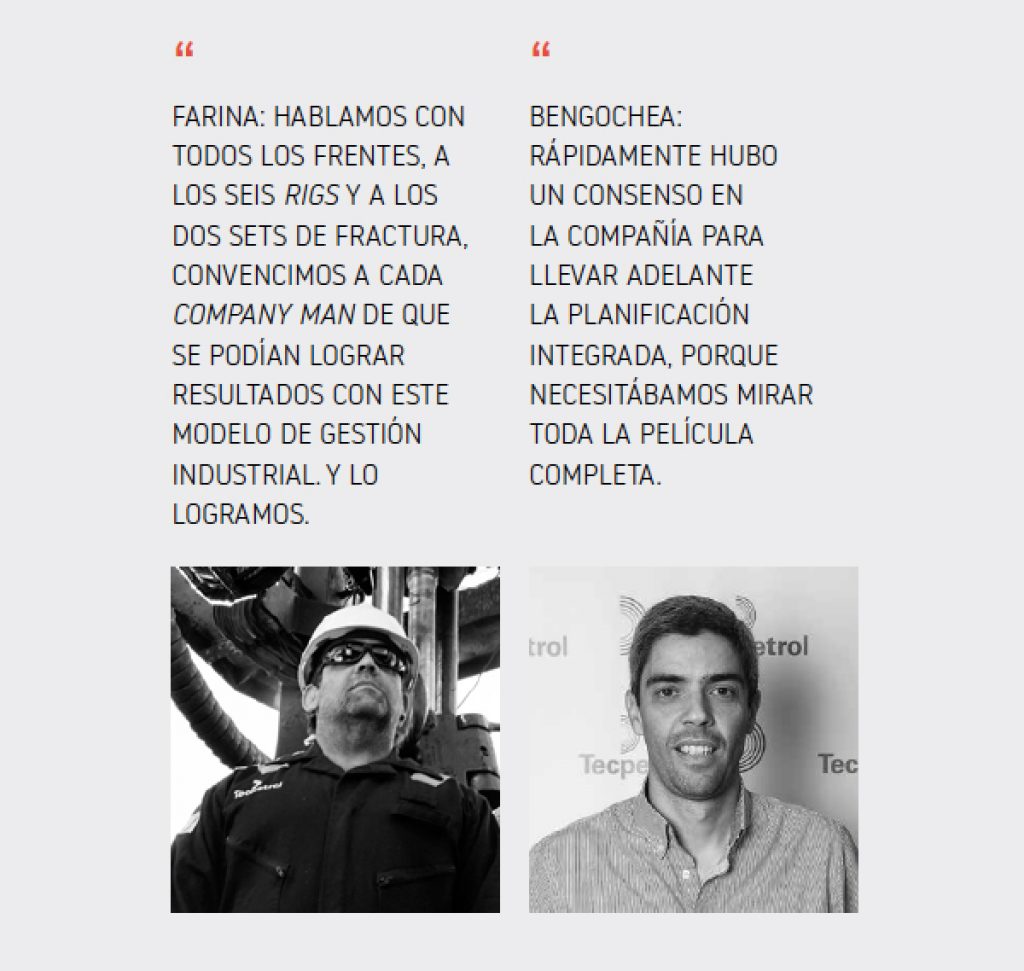

Insumos estratégicos

La construcción de Fortín de Piedra fue fast track. Con esa lógica, Tecpetrol no podía fallar en dos insumos estratégicos en un proyecto no convencional: el suministro de agua y arena de fractura. En esa clave, la petrolera de Techint instaló una planta de almacenamiento de agente sostén dentro de Fortín de Piedra a fin de abaratar la última milla de la logística de arena, tal como se denomina al trayecto que va desde el depósito hasta el pad. La clave es la reducción de costos. El manejo integral del insumo (sand chief en la jerga, que consiste en la compra, transporte y almacenamiento) ronda los u$s 250 por tonelada. Pero la meta es bajarla hasta u$s 200 en el transcurso de 2019. «En febrero, movimos 90.000 toneladas de arena, que compramos a canteras de Entre Ríos y Chubut, aunque nuestra media en 2018 fue de 30.000 Tn/mes», señalaron desde la empresa.

Para optimizar el uso de agua, Tecpetrol construyó una planta de almacenamiento central dentro del yacimiento, alimentada por un sistema de bombeo que puede extraer 15.000 metros cúbicos del recurso desde el río Neuquén. «Cada pozo fracturado con high density completion requiere unos 100.000 m3 de agua. Con estas instalaciones, que pueden almacenar 20.000 m3 de agua, lo que demandan dos sets de fractura, estamos cubiertos», indicaron desde la empresa.