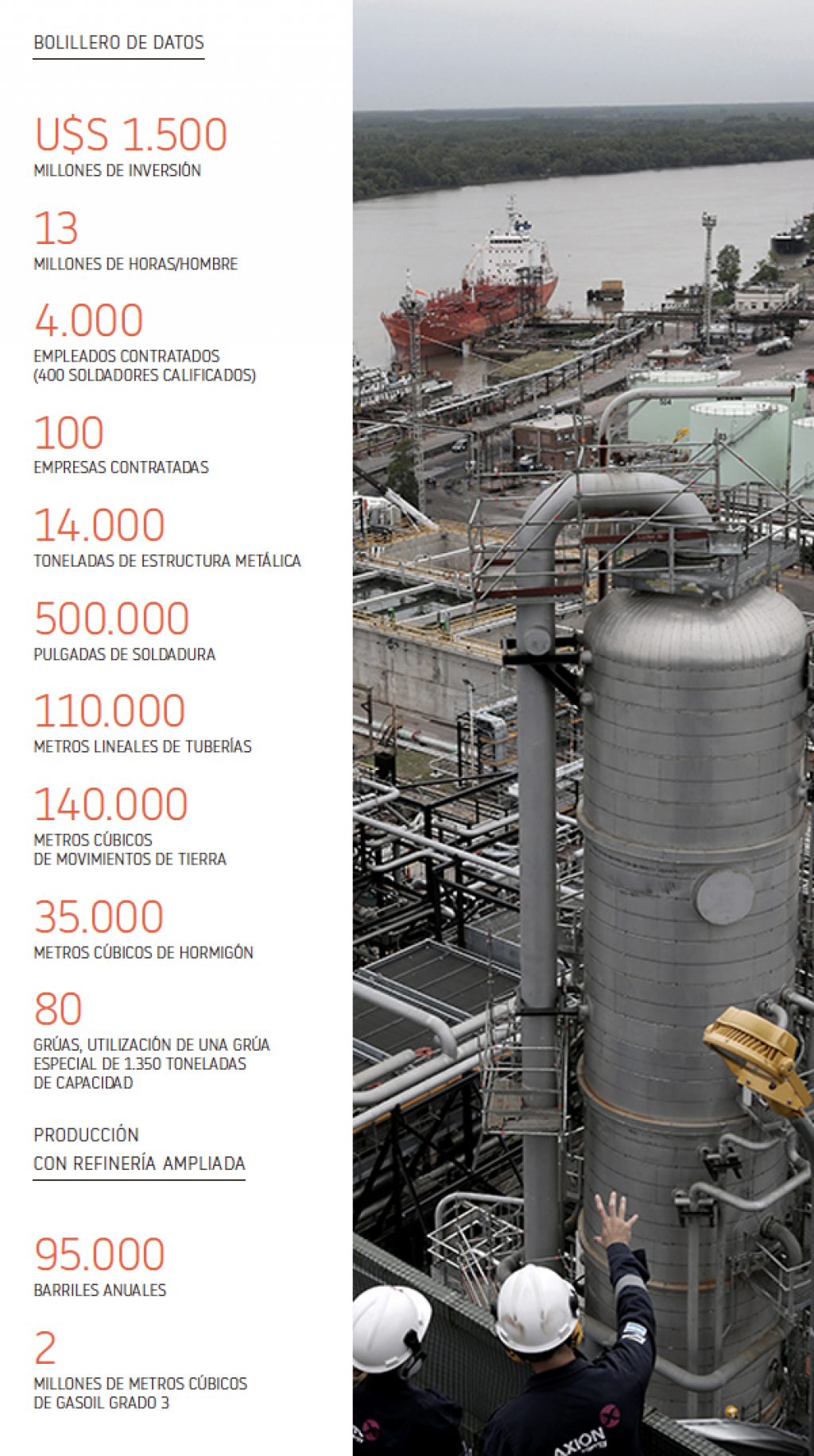

A cinco años de diseñar su bautizado «Proyecto Expansión», Axion Energy está a punto de poner en marcha la ampliación de su planta refinadora de Campana. Un antes y después para la historia de su controlante, Pan American Energy Group. «Es una linda historia. Hicimos una refinería nueva encima de la anterior», celebró el chairman del grupo, Alejandro Bulgheroni, en la pasada AOG, en relación con el megaproyecto, que demandó u$s 1.500 millones de inversión. En términos generales, un «megaproyecto» es todo aquel que supere los 10 millones de horas/hombre. La ampliación de la ex Esso insumió 13 millones. Con la complejidad adicional de no haber paralizado su actividad, lo que marcó el bajísimo perfil en el que se llevó adelante la obra, a punto tal que, en su momento pico, hubo más de 4.000 operarios trabajando.

Finalmente, salió a la luz el tesoro oculto de los Bulgheroni. El secreto de la familia requirió 14.000 toneladas de estructura metálica, en las que se realizaron 500.000 pulgadas de soldadura. Se instalaron 110.000 metros lineales de tuberías, se movieron 140.000 metros cúbicos de tierra y se colocaron otros 35.000 de hormigón. Cuando funcione a plena capacidad, estará en condiciones de incrementar un 60% su producción de combustibles y mejorará la calidad de sus naftas y gasoil, ya que habrán reducido el contenido de azufre a los estándares europeos. «Seremos los únicos en hacer 2,2 millones de metros cúbicos por año de low-sulfure diesel, que hoy se importa», destacan en la compañía.

Es la obra de infraestructura industrial más importante de la provincia de Buenos Aires en la última década. Para encontrar una iniciativa de tan alta complejidad técnica en el parque de refinación argentino, hay que remontarse hasta mediados del siglo XX, cuando se construyeron las grandes destilerías del país.

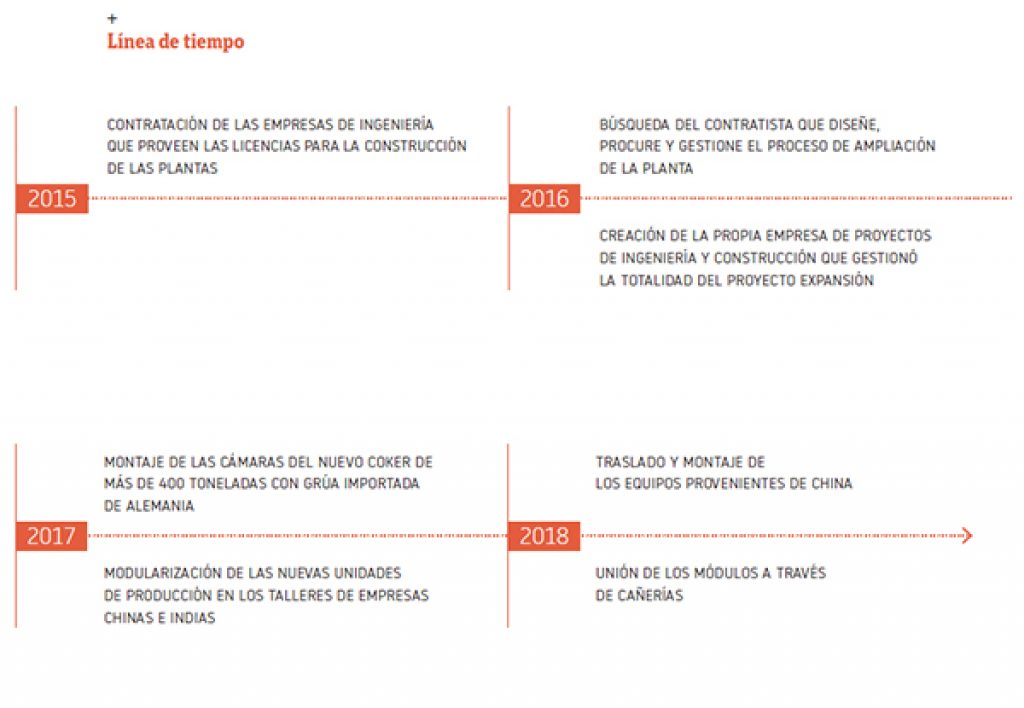

El Proyecto Expansión comenzó en 2015. En ese momento, Axion contrató las empresas de ingeniería que proveen las licencias para la construcción de plantas. Con esas firmas, llevó a cabo los contratos de diseño conceptual y de licencias, ya que todos estos procesos de producción son patentados. Al año siguiente, la compañía inició la búsqueda de lo que, en el mercado de la construcción, se conoce como EPCM. Es la sigla en inglés de Engineering procurement construction management. Es decir, un contratista que diseñe, procure y gestione el proceso de ampliación. En ese paso, emergió la primera dificultad: ninguno de los potenciales contratistas presentaba proyectos cuya estimación de costos y metodología de trabajo cumpliera con los requisitos que exigía la empresa.

Por eso, a fines de 2016, Axion decidió crear su propia firma de proyectos de ingeniería y construcción. Fue la que gestionó, en su totalidad, el Proyecto Expansión. Mientras las empresas sondeadas presupuestaron una inversión superior a los u$s 2.000 millones, el proyecto de la sociedad in house lo cotizó en u$s 1.500 millones. Una vez concluida, la obra habrá costado un 8% menos que el presupuesto original.

Cuando el

Proyecto Expansión se puso en marcha, Adrián Suárez era el CEO. Fue quien

decidió crear la gestora in house, ya que el ejecutivo tenía más de 30 años de

experiencia en diseño y construcción de plantas. Luego de evaluar las

presentaciones de los potenciales proveedores, concluyó que nadie mejor que los

propios managers de Axion podía comandar la obra. El siguiente

paso fue desarrollar lo que, en la industria, se denomina Front end

engineering design (FEED). Esto es, la integración de todas las

ingenierías básicas, con el objetivo de lograr un ensamblado eficaz entre todas.

Este proceso llevó siete meses y estuvo a cargo de Fluor Corporation, una

empresa estadounidense con sede en Houston, especializada en ingeniería y

diseño de refinerías y oleoductos. A su vez,

la nueva sociedad de Axion contrató a 250 personas, reclutadas en otras

constructoras.

La obra civil comenzó en 2017. Las contratistas resultaron Caputo y la rosarina Rinaldi Construcciones. En paralelo, Axion también encaró ese año la modularización de las nuevas unidades de producción, la hidrotratadora de nafta de coker y de diesel de alta presión, y la planta de tratamiento de gases combustibles de refinería y recupero de azufre.

Todas estas obras se construyeron en partes, en el exterior. Luego, las piezas se trasladaron por barco hasta el puerto de Campana, desde donde se llevaron a la planta para su montaje. La mayor parte del trabajo se hizo en la China y en la India. Durante todo ese proceso de elaboración, personal de Axoin visitaba, de manera permanente, las fábricas en origen para verificar las pruebas de calidad y de performance. En el punto más crítico, la empresa llegó a tener 10 oficinas y talleres montados en distintos países, con equipos de ingeniería en cada uno, que trabajaban de manera coordinada para monitorear la línea de producción de los equipos.

Sin parar

«Pudimos hacer la ampliación sin parar la operación de la refinería», se enorgullecen en Axion. No fue el único desafío. Si hubo un año clave en la ampliación, fue 2018. El momento más «estresante», definen fuentes que trabajaron directamente en el proyecto. Una vez culminada la obra civil, había que dar paso al montaje de los equipos provenientes de Asia. Pero con la dificultad de que, en simultáneo, la refinería debía seguir con su producción habitual. Es decir, la actividad diaria tenía que continuar, con la incorporación del personal dedicado a la instalación de los nuevos equipos. Una ciudad de 4.000 personas, entre los 1.000 del funcionamiento regular de la refinería y los 3.000 abogados a su ampliación.

Esa fase demandó elevados niveles de coordinación y organización. La imagen panorámica de esos días era la de la refinería en funcionamiento, que día a día era aceleradamente abrazada por una obra en expansión. Ocho meses de un ritmo frenético, con el tránsito de 80 grúas que colapsaban las calles internas del complejo, a medida que transportaban los módulos que, una vez montados, erigían las futuras plantas de producción.

Uno de los puntos críticos fue la seguridad. Además de planificación y comunicación, hubo que armonizar dos culturas contrapuestas, en los tres turnos de trabajo de la refinería: mientras que el staff de producción tiene más aversión al riesgo, el orientado a la construcción está guiado por la urgencia y el cumplimiento de plazos. La dirección del proyecto conformó un equipo integrado por ambos sectores, para que, en conjunto, diseñaran un esquema de actividades que contemplara las necesidades de todos.

Las fundaciones para la edificación delas nuevas unidades de producción se colaron en la refinería, en total unos 35.000 m3 de hormigón. Las plantas de DHT (Hidrotratamiento de Diesel), FGT (Fuel gas treatment), WWT (Planta de efluentes) se construyeron modulares en China e india y se transportaron a la refinería para su montaje e interconexión.

Una vez que los equipos llegaban a Campana, había que montarlos uno sobre el otro, como si fuera un Lego a escala gigante. El siguiente paso fue unir los módulos a través de cañerías. De haber hecho todo ese trabajo in situ, calculan en Axion, habría demandado ocho meses más de duración.

La logística para el montaje de las nuevas unidades fue un proyecto en sí mismo. En el caso del coker, fue necesario importar de Alemania una grúa de 1.350 toneladas de capacidad. Nunca se había utilizado en la Argentina una unidad de esa dimensión. Solo en proyectos de Qatar o Dubai se usaron equipos más grandes, de 3.000 toneladas.

El empleo de esta grúa también demandó una planificación propia. Por su tamaño, era necesario transportarla en barco desde su país de origen y armarla en la refinería. Pese a que el puerto de Campana está a solo 400 metros, para llevar sus partes a la planta de Axion se necesitó cortar totalmente el tránsito vehicular, mover luminarias, cables de teléfono y de televisión, y retirar los autos estacionados en las calles.

El montaje de los equipos modulizados generó el pico de demanda de mano de obra. Además, provocó fenómenos inéditos. Requirió 400 soldadores calificados, volumen que colapsó el mercado laboral de Campana y sus alrededores. Hubo que hacer búsquedas en Bahía Blanca, Salta y Neuquén. La demanda laboral que, en paralelo, Vaca Muerta provocaba en esta última provincia detonó una suba del costo de ese oficio. Axion, a su vez, creó una escuela de soldadores calificados dentro de la refinería. Tomó gente, la formó. Y tras un examen, la sumó al Proyecto Expansión.

La formación de técnicos y profesionales es uno de los saldos más relevantes que dejó la ampliación de la refinería, rescatan en Axion. Fue la primera vez en el downstream local que se montaron unidades modularizadas de refinación, para lo cual la empresa debió capacitar a su propio personal. De allí surgieron los gerentes de construcción, de proyectos y los directores de la empresa que comandaron las obras.

Más de 100 empresas contratadas

A lo largo de todo el proceso de ampliación de la planta, Axion contrató más de 100 empresas, desde grandes multinacionales hasta Pymes de la zona de Campana y alrededores. Para la fabricación del coker, acudió a los servicios de la empresa estadounidense Foster Wheeler, uno de los mayores proveedores de tecnología para ese tipo de equipos. Para la planta de hidrotratamiento, eligió a la compañía UOP, líder en tecnología para la refinación. Y para la planta de tratamiento de gases, la elegida fue Prosenat, una empresa francesa de mediano tamaño pero que hizo una muy buena oferta a la compañía y contaba con financiación del Estado francés.

En cuanto a las empresas contratistas, participaron la constructora brasileña Andrade Gutiérrez y las argentinas Contreras Hermanos, Caputo y Rinaldi. Para la provisión de las estructuras metálicas, Axion contrató a la empresa argentina Cinter, y para el alquiler de grúas, recurrió a la compañía ALE, que gestionó la importación de la megagrúa de Alemania que se utilizó para el montaje del coker.

La refinería se proveyó también del complejo industrial que posee Campana. La mitad de las empresas contratadas surgieron de dicha localidad y alrededores. También participó activamente la empresa rosarina RAFA SA, dedicada a la ingeniería, fabricación y montaje

de plantas industriales.

Lo que vendrá

La ampliación de la refinería de Campana incrementará en un 60% la capacidad de producción. Desde allí, abastecerá a su red de más de 630 estaciones de servicio en todo el país. Pero, además, la convertirá en el único productor local de gasoil grado 3, producto con demanda creciente en el mercado local.

Este fue, precisamente, uno de los disparadores del proyecto. Hace cinco años, Axion estimó que la demanda de gasoil grado 3 crecería entre 10% y 12% anual. La demanda, hoy, lo hace al 20%, debido a que los motores de las nuevas cosechadoras, de los autos y de los camiones importados requieren menores niveles de azufre en el diesel. Los ejecutivos de la empresa confían en que, a partir de 2020, podrán captar la totalidad de ese segmento, que hoy representa el 30% del parque automotor. Situación que conservará hasta 2024, cuando, por ley, todo el gasoil ofertado en el país deberá ser de esa categoría, ya sea producido localmente o importado.

Cuando, en

febrero, empiece a funcionar el flamante coker, la refinería de Campana estará

utilizando el 100% de la nueva capacidad instalada a partir de su ampliación. A

partir de entonces, todo el gasoil producido será de grado 3. A su vez, la

refinería estará en condiciones de procesar 95.000 barriles por día. De ese

modo, Axion incrementará la producción nacional de combustibles en un 8%. Para

2022, la empresa tiene previsto parar la planta de crudo, ya que planea

invertir

u$s 85/90 millones con el objetivo de llevar la capacidad de producción a

110.000 barriles.

Cuando culmine la ampliación y se la ponga en marcha definitivamente, la refinería de Campana pasará a ser la más moderna de América latina, asegura Axion. Lo sustentan en su capacidad de conversión. Hoy, de la totalidad del crudo que entra en la planta, el 75% sale como producto liviano, ya sea nafta o gasoil. El resto, como fuel oil. A partir de marzo, el 100% de lo refinado será livianos. Una marca que, hasta hoy, ninguna otra refinadora al sur del Río Bravo –el límite geográfico natural entre México y los Estados Unidos– puede mostrar. ×

Las tres nuevas unidades de producción

El Proyecto Expansión, de Campana, pondrá en marcha tres unidades nuevas de producción que empezarán a funcionar entre diciembre de este año y febrero de 2020. La planta de tratamiento de gases combustibles de refinería y recupero de azufre comenzó trabajar este mes. Anteriormente, el azufre se quemaba en las chimeneas de los hornos y las calderas. Se lo extrae de las corrientes liquidas en forma de gas, como sulfhidrico, y la planta de tratamiento de gases lo transforma en azufre líquido, que se comercializa. Una materia prima muy útil para las empresas que producen fertilizantes para el campo.

En febrero, se pondrá en funcionamiento la unidad de hidrotratamiento catalítico de gasoil, que permitirá que todo el diesel que se produce en la refinería de Campana sea de grado 3. La elaboración de este producto generará un cambio sustantivo en el mercado local de combustibles. En la actualidad, se importa el 90% del gasoil grado 3 que se consume en la Argentina. La planta de Campaña producirá 2 millones de metros cúbicos de dicho combustible, que es, precisamente, lo que en la actualidad se compra en el exterior. Es decir que, a partir del arranque de esta unidad, la Argentina dejará de importar el gasoil grado 3.

Entre fines de marzo y principio de abril, el Proyecto Expansión estará plenamente en marcha cuando comience a funcionar el nuevo coker, que llevará a que la planta aumente en un 60% la producción total de combustibles.

0 Responses

Excelente trabajo a todos los empleados y contratistas de EXXON, a sus CEOS por confiar en Argentina y en la ciudad de Campana y su gente.

Gracias

Desde 2012 no es más Exxon. Ahora es BP, la china CNOOC y los Bulgheroni.

Felicitaciones gran proyecto

Estimados

Muy bueno el articulo; solo ha omitido la participación de TECNA Estudios y Proyectos de Ingeniería S.A. como contratista, tanto sola (en el EPCm U&O – Utilities & Offsites) como asociada de Andrade Gutierrez en las unidades FGT y DCU.

Me admiré de los logros obtenidos ,pensé que lo habían hecho empresas extranjeras;no habían informado nada. Se supone que lo hacían para trabajar mas.Realmente estoy muy contento y que sigan por ese camino que no es fácil.-

Un placer haber sido parte de éste proyecto U&O y también WWT con TECNA ingeniería y construcción como supervisor en la construcción y avance de producción hasta la fecha.

Felicitaciones a los Profesionales, Técnicos y Administrativos. Decenas de Megas Obras y Proyectos, hacen grande a un País. Orgullo de comenzar y finalizar la Obra con un mismo Gobierno!

Disculpen pero no entendí cuándo estará listo el flamante coker, ¿será en febrero o marzo/abril?

Y ahora están por revampear FCCU…. Muy bien Axion que sigue adelante con sus inversiones. No como otra petrolera más grande que detuvo todos sus proyectos de refino.